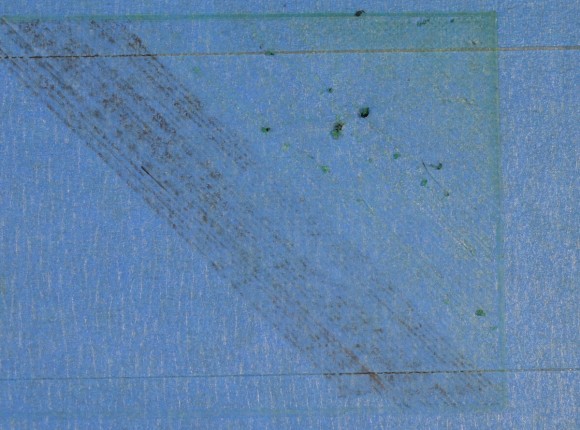

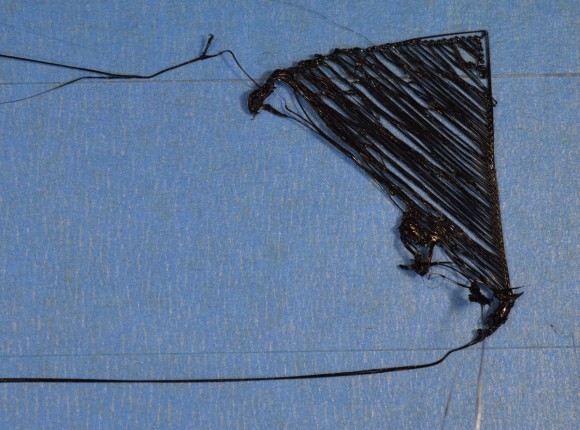

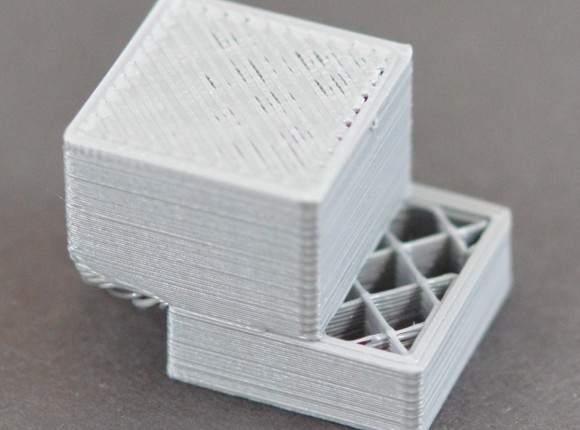

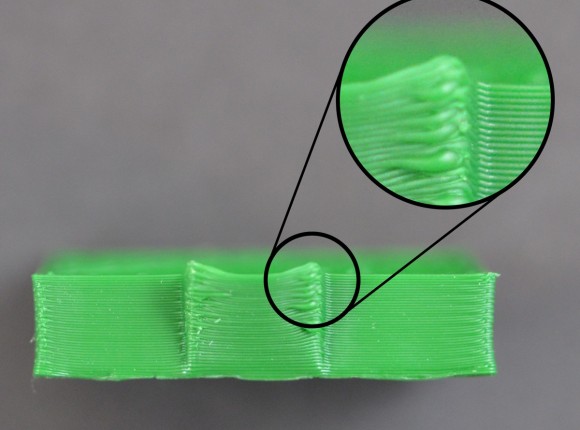

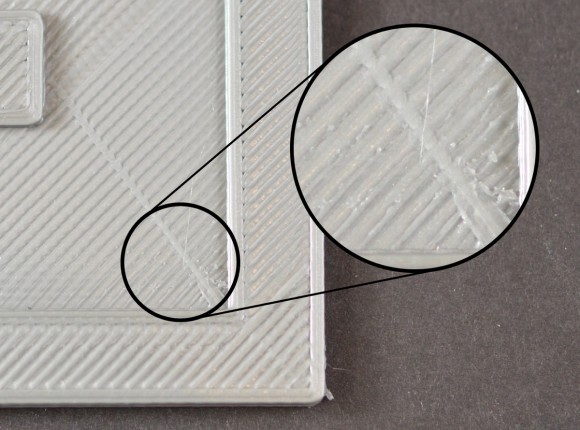

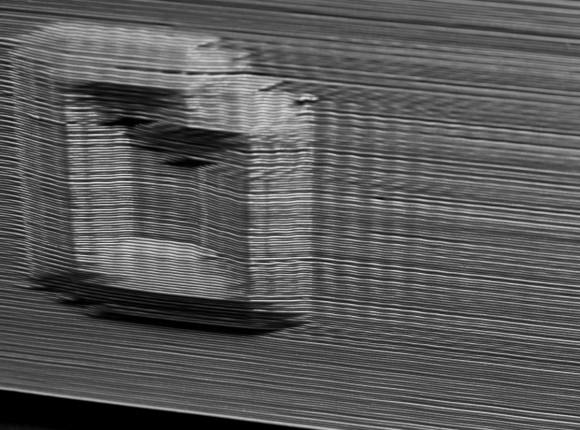

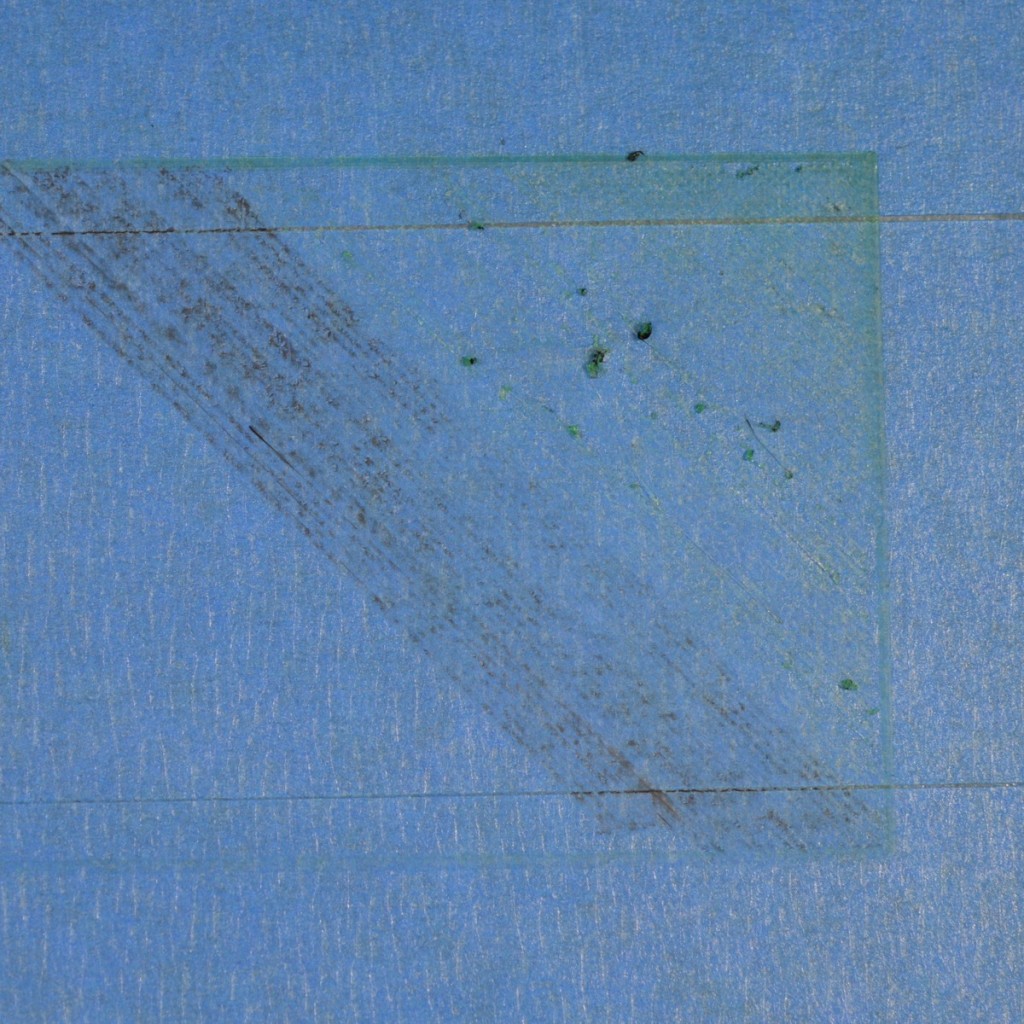

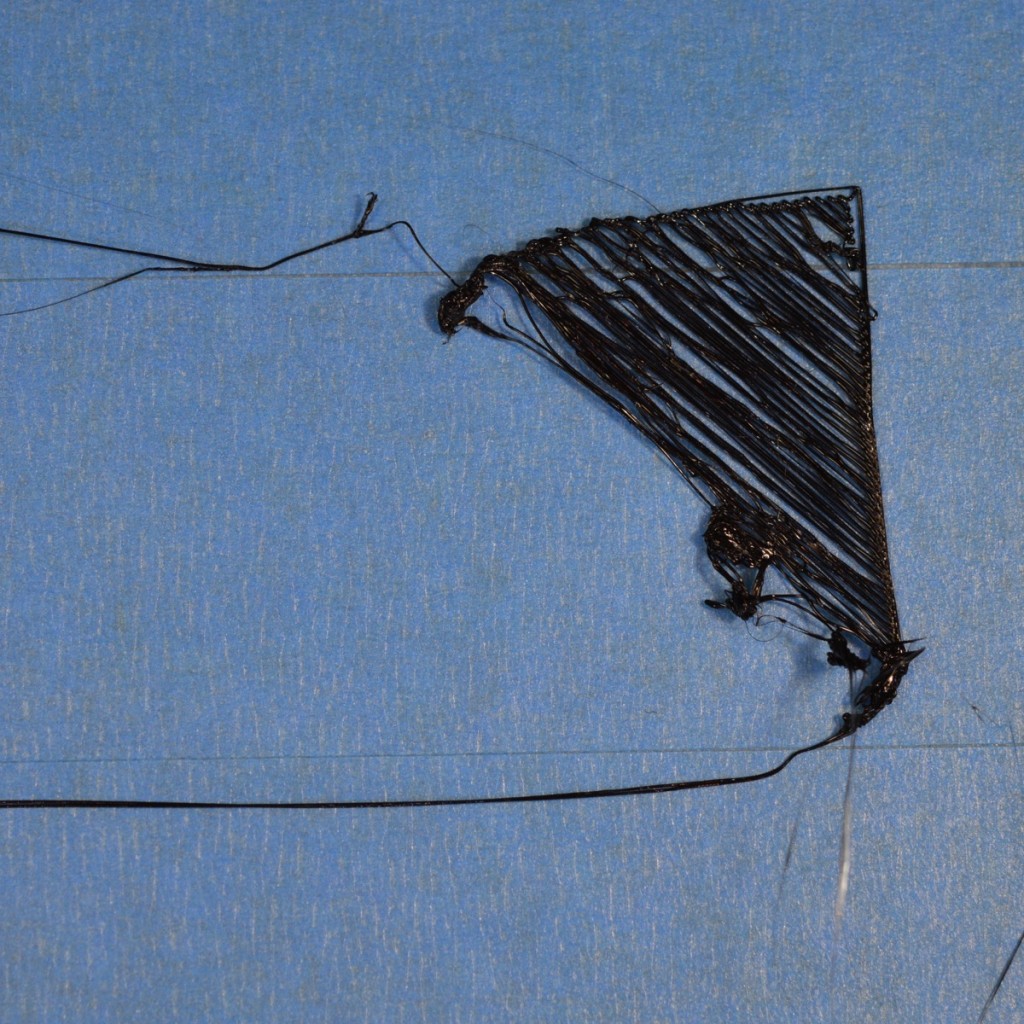

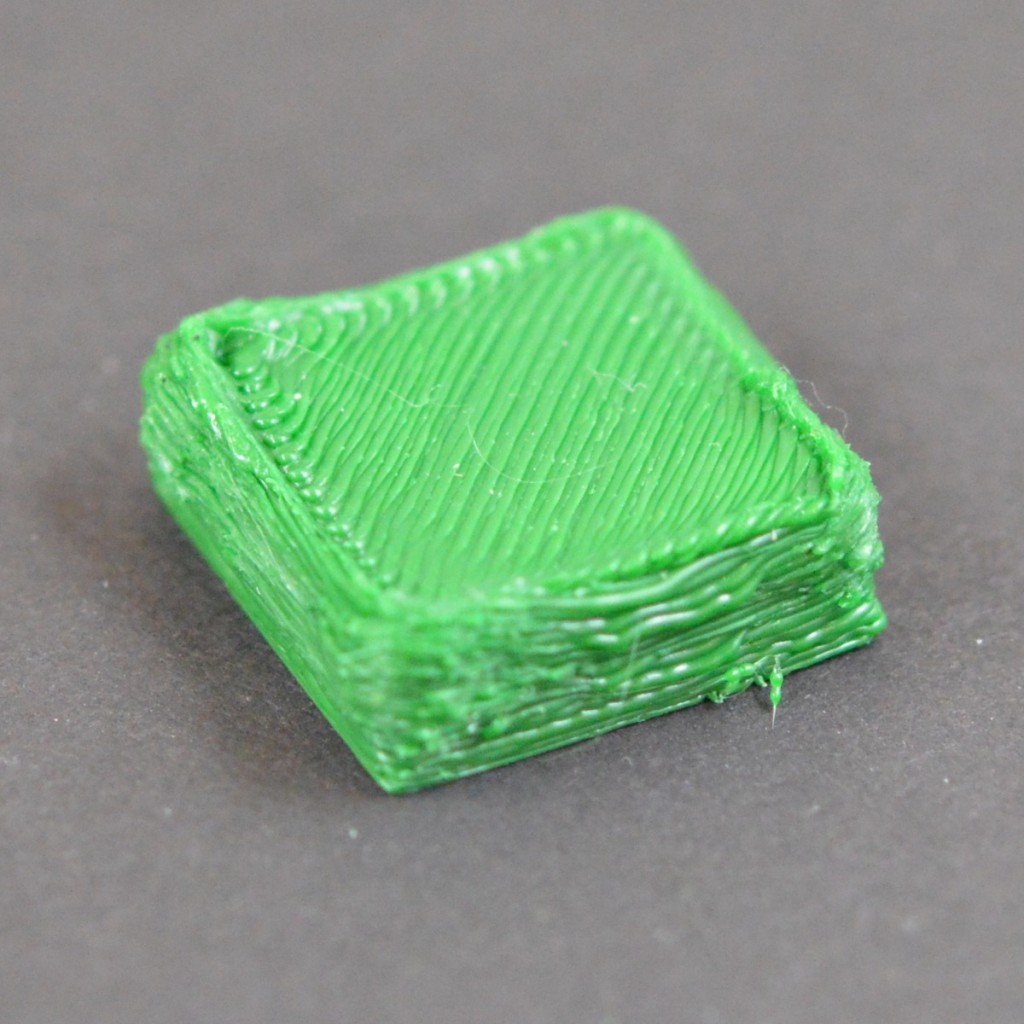

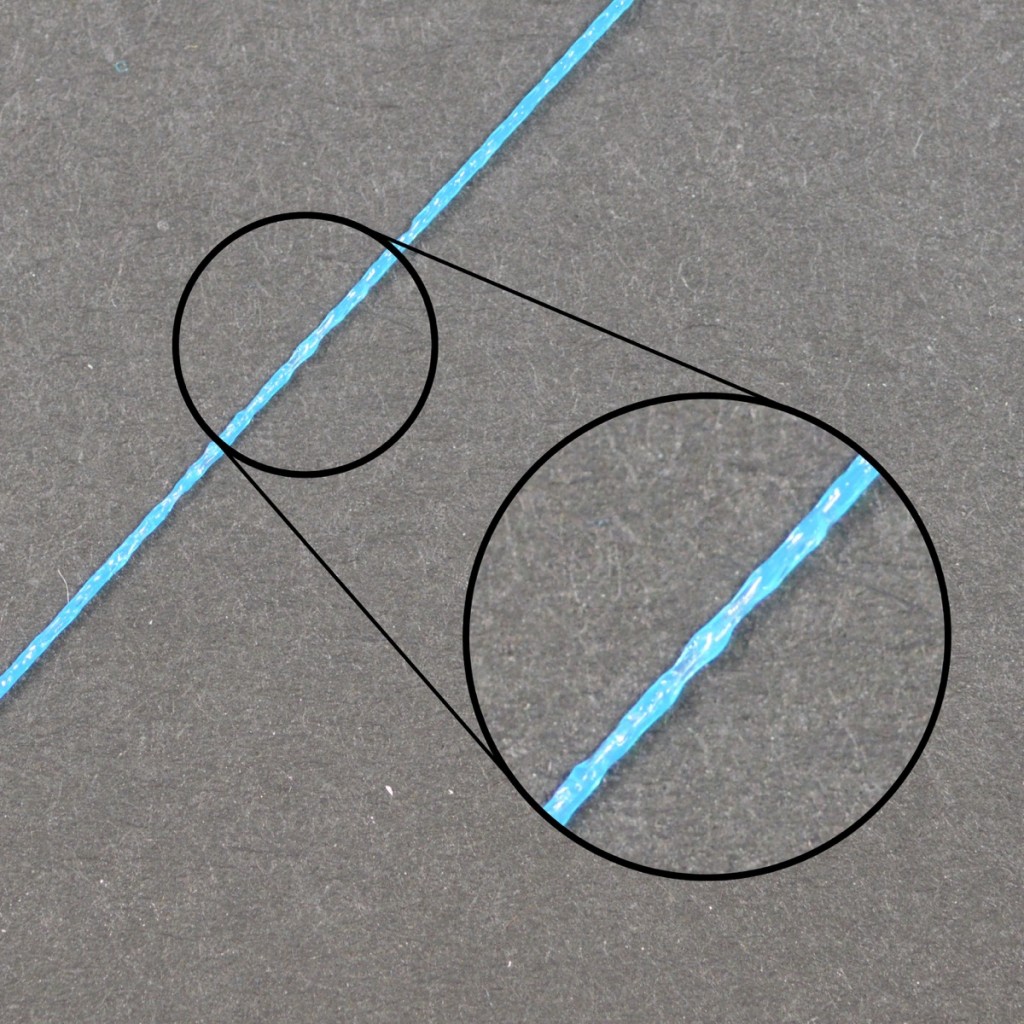

مواد پلاستیکی با از دست دادن دما و سرد شدن، کمی منقبض و کوچک می شوند. برای مثال قطعه ای در حال چاپ به عرض ۱۰۰ میلیمتر از جنس ABS را در نظر بگیرید. اگر دمای اکسترود آن ۲۳۰ درجه سلسیوس باشد و مواد اولیه بر سطح خنک صفحه ساخت قرار گیرد، پلاستیک (ماده ABS ) به سرعت پس از خروج از نازل داغ، دمایش را از دست میدهد و سرد می شود. بسیاری از پرینترها مجهز به فن های خنک کننده هستند که روند خنک سازی مواد را تسریع می بخشند. اگر این قطعه ABS به اندازه ای سرد شود که به دمای اتاق (۳۰ درجه) برسد، ۱٫۵ میلیمتر از عرض ۱۰۰ میلیمتری آن کاسته میشود. متاسفانه صفحه ساخت در دمای ثابتی قرار دارد و این امر موجب میشود که ماده پلاستیکی سرد شده و از صفحه جدا شود.

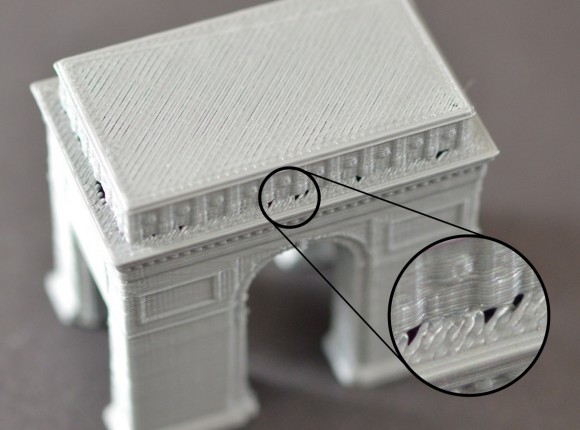

پس چنانچه لایه اول در ابتدا بخوبی به صفحه چسبید اما با پس از اندک زمانی از صفحه جدا شد علت را در کاهش دما و تنظیمات دمایی آن جستجو کنید. از سویی بسیاری از پرینترهای سه بعدی که برای پرینت موادی که برای ذوب نیازمند حرارت بسیار بالا می باشند همچون ABS، دارای یک صفحه داغ یا به اصطلاح hot bed هستند که از این مشکل جلوگیری می کند. این صفحه با حفظ میزان حرارات لازم از سرد شدن و در نتیجه انقباض و کوچک شدن لایه اول جلوگیری می کند.

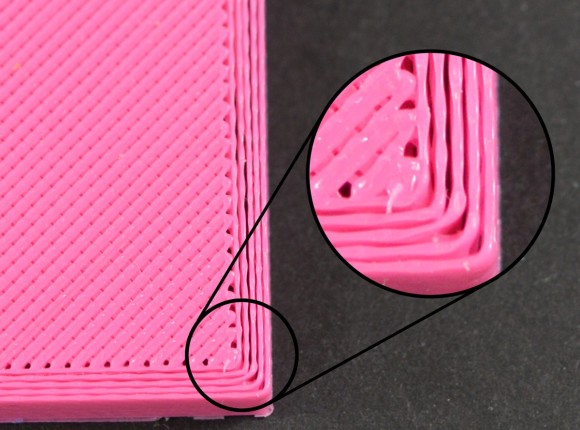

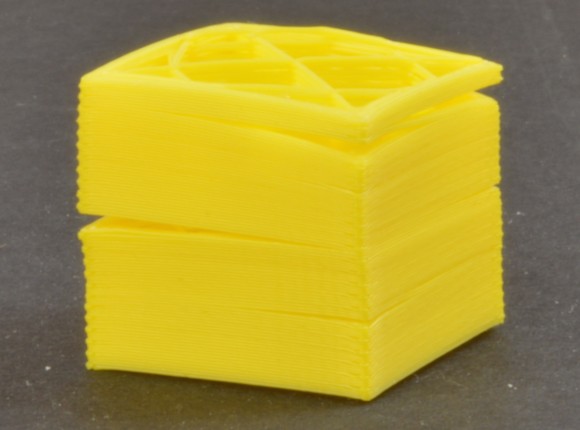

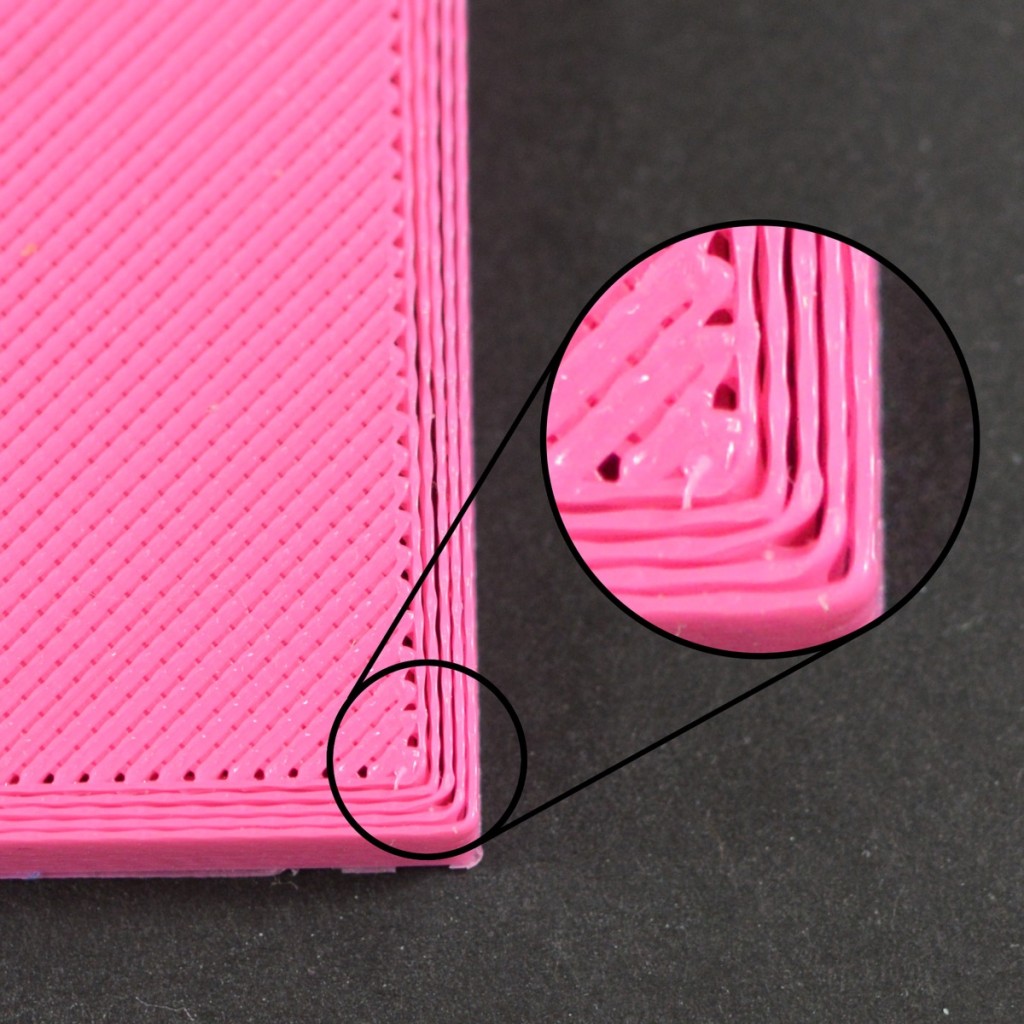

به طور کلی PLA برای داشتن چسبندگی مناسب به صفحه ساخت نیازمند دمای ۳۰ -۶۰ درجه سلسیوس است، در حالی که چنانچه صفحه تا ۱۰۰ الی ۱۲۰ درجه سلسیوس گرم شده باشد ABS کارایی بهتری خواهد داشت.

شما می توانید ادر قسمت “Edit Process Settings” سربرگ Temperature به این تنظیمات بپردازید. بدین صورت که از لیست موجود در سمت چپ، صفحه ساخت گرم شده را انتخاب کنید، سپس دمای مورد نیاز برای لایه اول را اصلاح کنید. برای وارد کردن مقدار دمای مورد نظر، روی عدد موجود دوبارکلیک کنید.

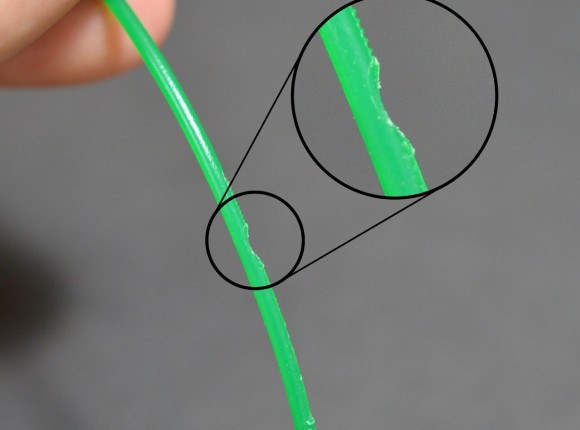

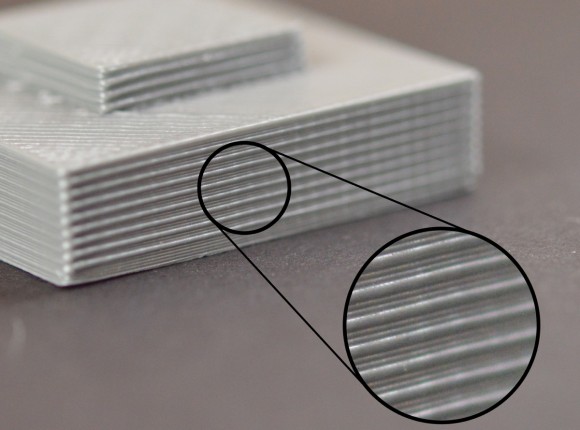

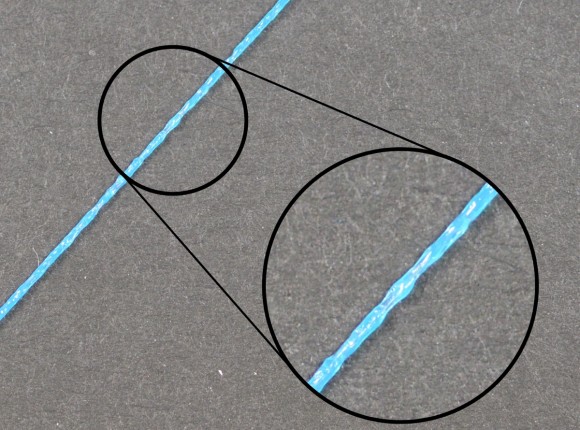

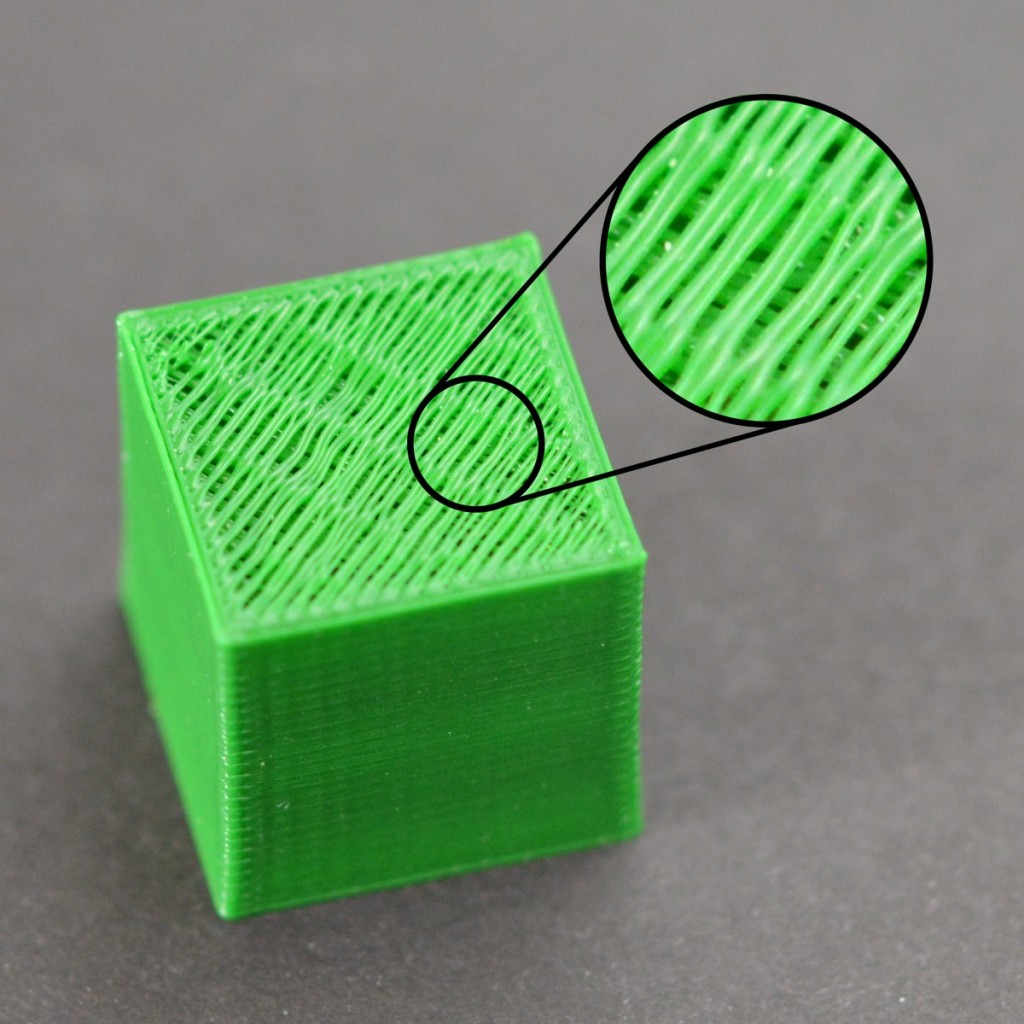

لازم است برای جلوگیری از خنک شدن لایه اول، آن را غیر فعال کنید. برای اینکار به قسمت “Edit Process Settings”، سربرگ Cooling رفته و سرعت فن را تنظیم کنید. برای مثال ممکن است بخواهید فن در ابتدای کار که پرینتر لایه اول را چاپ می کند غیرفعال و در ادامه زمانی که لایه پنجم در حال چاپ است، فن با حداکثر قدرت کار کند. در این حالت شما باید دو عدد را در تنظیمات بخش Cooling تعیین کنید. بدین صورت که در برای Layer 1 عدد ۰% و برای Layer 5 عدد ۱۰۰% را وارد کنید.

نکته : اگر از ABS استفاده می کنید بهتر است فن در تمام طول مدت پرینت خاموش باشد.

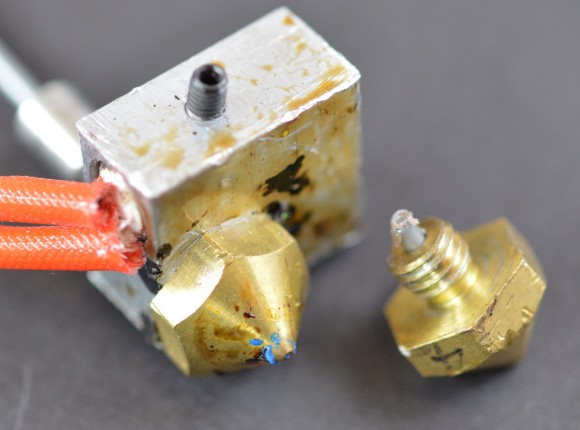

نکته : اگر فضای محیط کار جایی باز بدون پوشش و سقف است، دستگاه را عایق کاری کرده یا طوری قرار دهید که در معرض وزش باد قرار نداشته باشید.